Branche Aluminiumschweißtechnik

Aluminiumschweißtechnik

Aluminiumschweißtechnik – Verfahren, Anwendungen und Qualitätsanforderungen

Die Aluminiumschweißtechnik ist ein zentrales Fachgebiet moderner Metallverarbeitung. Sie verbindet Leichtbau mit hoher Stabilität und Präzision und spielt in Branchen wie dem Fahrzeugbau, der Luftfahrt, im Maschinenbau sowie in der Gebäudetechnik eine entscheidende Rolle. Aluminium als Werkstoff bietet viele Vorteile – geringes Gewicht, hohe Korrosionsbeständigkeit und gute Leitfähigkeit –, stellt Schweißer aber auch vor besondere Herausforderungen.

Dieser Beitrag gibt einen umfassenden Überblick über Verfahren, Werkstoffe, Anwendungen und Qualitätsstandards der Aluminiumschweißtechnik in Deutschland.

Eigenschaften von Aluminium – Herausforderung für das Schweißen

Aluminium unterscheidet sich in vielerlei Hinsicht von Stahl. Das Material schmilzt bereits bei rund 660 °C, hat eine hohe Wärmeleitfähigkeit und bildet an der Oberfläche eine feste Oxidschicht mit einem Schmelzpunkt von etwa 2050 °C. Diese Kombination erfordert spezielle Verfahren und Schutzgase, um saubere, porenfreie Nähte zu erzeugen.

Weitere Besonderheiten:

-

Hohe Wärmeausdehnung: Gefahr von Verzug bei falscher Wärmezufuhr.

-

Oxidhautbildung: Muss vor dem Schweißen sorgfältig entfernt oder kontrolliert werden.

-

Empfindlichkeit gegenüber Verunreinigungen: Schon kleinste Fremdpartikel beeinträchtigen die Nahtqualität.

Deshalb arbeiten Fachbetriebe der Aluminiumschweißtechnik mit exakt abgestimmten Prozessparametern und geprüften Schutzgasen.

Gängige Schweißverfahren für Aluminium

WIG-Schweißen (Wolfram-Inertgasschweißen)

Das WIG-Schweißverfahren ist besonders präzise und eignet sich hervorragend für dünnwandige Aluminiumbauteile. Es wird mit Wechselstrom (AC) geschweißt, wodurch die Oxidschicht aufgebrochen wird. Der Schweißer arbeitet mit einer nicht abschmelzenden Wolframelektrode und Inertgas – meist Argon oder Helium.

Typische Anwendungen: Apparatebau, Rohrleitungsbau, Karosserietechnik.

MIG-Schweißen (Metall-Inertgasschweißen)

Beim MIG-Schweißen kommt ein abschmelzender Draht zum Einsatz. Das Verfahren eignet sich besonders für größere Materialstärken und ermöglicht hohe Abschmelzleistungen. Durch automatisierbare Prozesse ist es ideal für Serienfertigungen.

Einsatzgebiete: Fahrzeugbau, Schiffbau, Maschinenbau.

Laserstrahlschweißen

Das Laserstrahlschweißen bietet höchste Präzision und minimale Wärmeeinflusszonen. Es wird zunehmend in der Elektromobilität und im Leichtbau eingesetzt. Aluminiumlegierungen mit hoher Reflektivität erfordern dabei spezielle Laserquellen (z. B. Faserlaser).

Vorteile: sehr schmale Schweißnaht, hohe Festigkeit, kaum Nacharbeit.

Elektronenstrahlschweißen

Ein Verfahren für besonders anspruchsvolle Anwendungen im Vakuum. Es erlaubt extrem tiefe und saubere Nähte, wird aber vorwiegend im High-End-Bereich genutzt, etwa in der Luft- und Raumfahrt.

Reibschweißen / Rührreibschweißen (Friction Stir Welding)

Hierbei wird das Material nicht geschmolzen, sondern durch Reibung plastifiziert. Das Verfahren erzeugt dichte, porenfreie Nähte – ideal für hitzeempfindliche Aluminiumlegierungen.

Anwendung: Batteriewannen, Profile, Strukturbauteile.

Typische Aluminiumlegierungen und ihr Schweißverhalten

Nicht jede Legierung ist gleich gut schweißbar. In der Aluminiumschweißtechnik unterscheidet man zwischen aushärtbaren und nicht aushärtbaren Legierungen.

-

AlMg-Legierungen (z. B. EN AW-5754): Sehr gut schweißbar, gute Korrosionsbeständigkeit.

-

AlMgSi-Legierungen (z. B. EN AW-6082): Gute Festigkeit, häufig im Fahrzeugbau.

-

AlCu-Legierungen (z. B. EN AW-2024): Schwer schweißbar, eher für Nieten oder Kleben geeignet.

-

AlZnMg-Legierungen (z. B. EN AW-7075): Hohe Festigkeit, nur bedingt schweißbar.

Schweißfachbetriebe achten genau auf die Zusammensetzung und wählen passende Zusatzwerkstoffe wie AlSi5, AlMg4,5Mn oder AlMg5Cr, um optimale Ergebnisse zu erzielen.

Vor- und Nachbereitung beim Aluminiumschweißen

Vor dem Schweißen ist eine gründliche Reinigung der Oberfläche Pflicht. Fett, Öl und Oxidreste werden durch Aceton, Edelstahlbürsten oder Beizmittel entfernt.

Nach dem Schweißen können folgende Schritte erforderlich sein:

-

Wärmebehandlung (z. B. T6): Zur Wiederherstellung der Festigkeit.

-

Mechanische Nachbearbeitung: Schleifen, Fräsen, Polieren.

-

Oberflächenschutz: Eloxieren, Lackieren oder Pulverbeschichten.

Diese Prozesse sind entscheidend, um die Lebensdauer und Ästhetik der Bauteile zu sichern.

Qualitätskontrolle und Normen

Aluminiumschweißtechnik erfordert höchste Präzision. Um Fehler wie Poren, Risse oder Bindefehler zu vermeiden, gelten strenge Normen und Prüfverfahren:

-

DIN EN ISO 3834: Qualitätsanforderungen für das Schmelzschweißen metallischer Werkstoffe.

-

DIN EN ISO 9606-2: Schweißerprüfungen für Aluminium und Aluminiumlegierungen.

-

DIN EN ISO 15614-2: Verfahrensprüfung für Aluminiumschweißprozesse.

-

DIN EN 15085: Schweißen von Schienenfahrzeugen.

Qualitätssicherung erfolgt oft mit Röntgen- oder Ultraschallprüfung, Makro- und Mikroschliffen sowie Zug- und Biegeversuchen.

Einsatzgebiete der Aluminiumschweißtechnik

Die vielseitige Anwendung des Werkstoffs zeigt sich in zahlreichen Industriezweigen:

-

Automobilindustrie: Rahmen, Karosserieteile, Batteriegehäuse.

-

Luft- und Raumfahrt: Strukturteile, Tanks, Tragflächenkomponenten.

-

Maschinen- und Anlagenbau: Gehäuse, Behälter, Gestelle.

-

Bauwesen: Fassaden, Dachkonstruktionen, Geländer.

-

Schiffbau: Decks, Aufbauten, Bootsrümpfe.

In Städten wie Stuttgart, Hamburg, Bremen oder Dresden haben sich zahlreiche spezialisierte Schweißfachbetriebe auf die Bearbeitung von Aluminiumlegierungen spezialisiert und arbeiten mit modernster Technik.

Automatisierung und Digitalisierung

Die Zukunft der Aluminiumschweißtechnik ist eng mit Automatisierung und Digitalisierung verbunden. Roboter- und Laseranlagen übernehmen zunehmend präzise Schweißaufgaben. Dank moderner Steuerungssysteme lassen sich Parameter exakt wiederholen und dokumentieren.

Industrie 4.0-fähige Anlagen erfassen Temperatur, Schweißstrom und Nahtverlauf in Echtzeit, wodurch Ausschuss und Nacharbeit reduziert werden. Für Großserien in der Automobil- und Bahnindustrie ist das ein entscheidender Effizienzvorteil.

Sicherheit und Umweltschutz

Beim Schweißen von Aluminium entstehen feine Stäube und Gase, insbesondere bei MIG- und WIG-Schweißverfahren. Daher ist eine effektive Absaugung und Belüftung zwingend erforderlich. Schweißrauchfilter und persönliche Schutzausrüstung (PSA) schützen die Mitarbeiter zuverlässig.

Zudem gewinnt das Thema Nachhaltigkeit an Bedeutung: Durch den Einsatz von recyceltem Aluminium und energieeffizienten Verfahren reduzieren moderne Betriebe ihren CO₂-Fußabdruck deutlich.

Weiterbildung und Qualifikation

Die Anforderungen an Schweißer steigen stetig. Fachkräfte müssen nicht nur praktische Fertigkeiten besitzen, sondern auch Kenntnisse in Werkstoffkunde, Schweißtechnik und Normen mitbringen.

In Deutschland bieten Institutionen wie das

-

sowie der Deutsche Verband für Schweißen und verwandte Verfahren (DVS)

umfangreiche Schulungs- und Zertifizierungsprogramme an.

Die Aluminiumschweißtechnik ist eine hochpräzise Disziplin, die fundiertes Fachwissen, modernste Technik und handwerkliches Geschick erfordert. Ob im Fahrzeugbau, der Luftfahrt oder im Maschinenbau – überall, wo Leichtbau und Stabilität gefragt sind, kommen geschweißte Aluminiumstrukturen zum Einsatz.

Dank innovativer Verfahren, qualifizierter Fachkräfte und konsequenter Qualitätskontrolle behauptet sich Deutschland als einer der führenden Standorte in der Aluminiumverarbeitung. Die Kombination aus technischer Perfektion, Nachhaltigkeit und Automatisierung macht die Aluminiumschweißtechnik zu einem entscheidenden Baustein moderner Industrieproduktion.

Aluminiumschweißtechnik umfasst alle mögliche Techniken und technischen Geräte, die dazu dienen Aluminium zu schweißen. Für das Schweißen von Leichtmetallen, wie Aluminium und Magnesium, wird in der Aluminiumschweißtechnik in den meisten Fällen das Wechselstromschweißen genutzt. Beim Wechselstromschweißen wird für den Schweißvorgang Wechselstrom verwendet, anders als beim Gleichstromschweißen. Beim Wechselstromschweißen fungiert die verwendete Elektrode als Anode und auch als Kathode. Wechselstromschweißen ist wichtig für die Aluminiumschweißtechnik, da dabei die Oxidschicht des Leichtmetalls zerstört wird. Dies ist insbesondere beim Schweißen von Aluminium von Vorteil.

Manchmal wird Aluminium in der Aluminiumschweißtechnik auch mit Gleichstrom geschweißt. Dazu müssen in der Regel spezielle Schweißbrenner eingesetzt werden. Außerdem werden in der Aluminiumschweißtechnik dabei sehr dicke Elektroden aus Wolfram und Helium als Schutzgas verwendet.

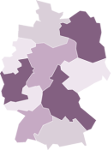

Im Online Webbranchenbuch von Firmen-Vergleich.de finden sich viele Experten für Aluminiumschweißtechnik, beispielsweise aus den Städten Karby, Mönchweiler, Pforzheim, Gerstetten-Dettingen, Mainz, Ulm, Kassel und Karlsruhe. Die Experten für Aluminiumschweißtechnik wollen die Vorteile von Firmen-Vergleich.de nutzen und wenn Sie auch Ihre Aluminiumschweißtechnik über Firmen-Vergleich bekannt machen möchten, nehmen Sie doch Kontakt mit uns auf.

Ähnliche Themenbereiche wie Aluminium, Aluminiumgießereien und Aluminiumbearbeitung können über die bereitgestellten Links aufgesucht werden. Aufschlussreiche Diagramme von Fallgebieten zwischen Elektroden und Werkstücken, am Beispiel einer Aluminiumschweißung sowie aktuelle Informationen zur Aluminiumschweißtechnik, findet man auf diesen Webseiten.

Suchergebnisse

-

Bäumlesäcker 6a

Karlsruhe

-

-

Prinz-Regent-Str. 84

Bochum

-

Sater Landstr. 4

Saterland

-

Suchbegriffe:

-

Koblenzer Str.

Wissen

-

Waldstr. 17

Netphen

-

-