Branche Aluminiumdruckguss

Aluminiumdruckguss

Aluminiumdruckguss – Technik, Werkstoffe und Praxis für serienfähige Leichtbauteile

Aluminiumdruckguss ist eines der wichtigsten Fertigungsverfahren, wenn es um die wirtschaftliche Massenproduktion komplexer, präziser und zugleich leichter Metallteile geht. Vor allem die Automobilindustrie, der Maschinenbau, die Elektro- und die Konsumgüterbranche setzen auf Druckguss-Komponenten aus Aluminium, weil sie hohe Festigkeit mit geringem Gewicht verbinden. Dieser Text erklärt Prozesse, Legierungen, Werkzeugtechnik, Fertigungskriterien und Qualitätsanforderungen — praxisnah und suchmaschinenoptimiert für Keywords wie Aluminiumdruckguss, Druckgusswerkzeug, Aluminium-Druckgussteile oder Druckgussverfahren.

Was ist Aluminiumdruckguss?

Beim Aluminiumdruckguss (engl. aluminium die casting) wird geschmolzenes Aluminium mit hohem Druck in eine wiederverwendbare Stahlform (Druckgussform) gepresst. Nach schneller Erstarrung wird das Bauteil ausgeworfen, nachbearbeitet und gegebenenfalls wärmebehandelt. Charakteristisch sind sehr kurze Taktzeiten, enge Toleranzen und die Möglichkeit, dünnwandige, detailreiche Geometrien herzustellen.

Es gibt verschiedene Varianten:

-

Hochdruckdruckguss (HPDC) – die klassische Druckguss-Technologie mit schnellen Füllgeschwindigkeiten und hohen Einspritzdrücken. Für Aluminium wird meist das Kaltkammerverfahren verwendet.

-

Niederdruckguss (LPDC) – langsamere Füllung unter leichtem Überdruck, meist für höhere Gussqualität und weniger Porosität.

-

Druck-Kokillenguss / Gravity Die Casting – Gravitation plus Formdruck, seltener für hochserielle Anwendungen.

-

Vakuum-Druckguss und Vakuumunterstützte Systeme verringern Lufteinschlüsse und Porosität.

Warum Aluminium? Werkstoffeigenschaften und Legierungen

Aluminium bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht, gute Korrosionsbeständigkeit (durch Oxidhaut) und sehr gute Wärmeleitfähigkeit. Für Druckguss kommen spezielle Gusslegierungen zum Einsatz, die gute Fließeigenschaften und kleine Erstarrungsspannungen aufweisen. Wichtige Legierungen sind:

-

AlSi9Cu3(Fe) – häufig in der Automobilindustrie für Motorgehäuse, Gehäuse und strukturelle Teile.

-

AlSi10Mg – gute Festigkeit nach Wärmebehandlung; beliebt im Leichtbau.

-

AlSi12 – für komplexe Formgefüge mit guter Oberflächenqualität.

-

AlMg-Varianten – wenn Korrosionsbeständigkeit im Vordergrund steht.

Normen wie DIN EN 1706 regeln chemische Zusammensetzung und mechanische Eigenschaften von Aluminiumgusslegierungen.

Werkzeug- und Formenbau

Zentrale Voraussetzung für wirtschaftlichen Druckguss ist ein hochwertiges Druckgusswerkzeug (Formen, Matrizen). Werkzeuge bestehen meist aus temperiertem Werkzeugstahl (z. B. H13) und enthalten:

-

Kühlkanäle zur Temperaturregelung

-

Ejektoren zum Auswerfen der Gussteile

-

Heißkanal- oder Kaltkanalsysteme zur Formfüllung

-

Kernzüge / Schieber für Hinterschnitte und komplexe Geometrien

-

Beschichtungen (z. B. Nickel, PVD) zur Standzeitverbesserung

Werkzeugkosten sind hoch — bei komplexen Spritzgussformen und anspruchsvollen Gussstücken rechnen Hersteller mit mehreren zehntausend Euro. Die Werkzeugauslegung beeinflusst Gussqualität, Taktzeit und Wirtschaftlichkeit maßgeblich.

Prozessparameter und Gussqualität

Entscheidende Prozessgrößen sind Schmelzetemperatur, Einspritzgeschwindigkeit, Formtemperatur und Nachdruckzeit. Typische Herausforderungen:

-

Porosität / Lufteinschlüsse: Ursache sind eingeschlossene Gase oder Wasserstoff in der Schmelze. Maßnahmen: Degasierung, Vakuum-unterstütztes Gießen, Filtereinsatz, optimierte Füllstrategie.

-

Kaltläufe / Kurzschlüsse: Unvollständige Formfüllung bei zu niedriger Einspritzenergie.

-

Blowholes und Zunder: Unsachgemäße Schmelzebehandlung führt zu Einschlüssen.

-

Kaltarbeit und Erosion der Werkzeuge: Schlechte Prozessführung kann Werkzeugverschleiß beschleunigen.

Zur Schmelzebehandlung gehören Entgasung (Rotary Degasser), Flux-Behandlung, Filtration und kontinuierliche Überwachung der Legierungszusammensetzung.

Nachbearbeitung und Wertschöpfungsstufen

Nach dem Druckguss folgen oft mehrere Fertigungsschritte:

-

Entgraten / Abtrennen der Angussstellen (mechanisch oder thermisch)

-

Mechanische Bearbeitung (CNC): Bohren, Fräsen, Gewindeschneiden zur Erfüllung enger Toleranzen

-

Wärmebehandlung (T6, T5): Erhöht die Festigkeit durch Lösungsglühen und künstliches Altern

-

Oberflächenbehandlung: Eloxieren, Pulverbeschichtung, Nasslack, mechanisches Polieren oder chemische Entfettung

-

Dichtheitsprüfung, Drucktest: Besonders bei hydraulischen Komponenten relevant

-

Röntgen-/CT-Prüfung und Ultraschall zur Erkennung innerer Poren oder Lunker

Viele Hersteller bieten Teile „ready to assemble“ inklusive Komplettbearbeitung und Oberflächenfinish an.

Designempfehlungen für Aluminiumdruckguss-Teile

Für gute Gießeignung und wirtschaftliche Fertigung beachten Konstrukteure:

-

Homogene Wandstärken (Variationen vermeiden) — dünne Wände (<2–3 mm) möglich, aber Wanddicken sollten konsistent sein.

-

Anformungen und Rippen: Erhöhen Steifigkeit, aber mit ausreichender Wandstärke ausbilden.

-

Ausformung / Entformungswinkel (Draft): Einfache Entformung vermeidet Werkzeugkomplikationen.

-

Abrundungen / Radien an Kanten zur Spannungsreduktion.

-

Einfach gestaltete Hinterschnitte vermeiden, oder Schieber/ Kernen vorsehen.

-

Anguss- und Kühlsystem berücksichtigen für kontrollierte Erstarrung.

Frühe Zusammenarbeit zwischen Konstruktion und Druckguss-Spezialist reduziert Nacharbeiten und Kosten.

Vor- und Nachteile des Verfahrens

Vorteile

-

Hohe Stückzahlen bei niedrigen Stückkosten

-

Sehr gute Maßhaltigkeit und Reproduzierbarkeit

-

Dünnwandige, komplexe Geometrien möglich

-

Kurze Taktzeiten und hohe Produktivität

Nachteile

-

Hohe Investitionskosten für Werkzeugbau

-

Potentielle Porosität / Lunkerprobleme

-

Eingeschränkte Möglichkeit zur Anpassung bei Designänderungen ohne Werkzeugmodifikation

Qualitätssicherung und Normen

Für sicherheitsrelevante Bauteile sind Prüfkette und Dokumentation entscheidend:

-

Materialzertifikate nach EN/DIN

-

Zerstörungsfreie Prüfungen (Röntgen, Ultraschall)

-

Maßkontrolle mittels Koordinatenmessmaschine (KMG)

-

Statistische Prozesskontrolle (SPC) und Rückverfolgbarkeit jeder Charge

-

Zertifikate: ISO 9001, IATF 16949 (Automotive) sind häufig Voraussetzung für Lieferantenqualifikation

Wirtschaftlichkeit und Beschaffung

Der Break-even für Werkzeugkosten ergibt sich bei ausreichend hohen Losgrößen. Unternehmen in Deutschland kalkulieren mit folgenden Parametern:

-

Werkzeugkosten (einmalig) vs. Stückkosten (laufend)

-

Losgröße, Taktzeit und Nachbearbeitungskosten

-

Qualitätsanforderungen (z. B. Sicherheitsbauteile vs. dekorative Teile)

-

Logistik- und Just-in-Time-Anforderungen, besonders für Automobilzulieferer in Regionen wie Stuttgart, Wolfsburg oder Nürnberg

Viele Anwender entscheiden sich für Lohnfertigung beim spezialisierten Druckgießer, der Werkzeugbau, Gießen, Nachbearbeitung und Oberflächenbehandlung aus einer Hand liefert.

Anwendungen und Branchenbeispiele

-

Automobil: Getriebegehäuse, Radnaben, Strukturbauteile, Sitzbeschläge

-

Maschinenbau: Pumpengehäuse, Kompressorgehäuse, Getriebegehäuse

-

Elektrotechnik: Kühlkörper, Gehäuse für elektronische Baugruppen

-

Haushaltsgeräte: Strukturbauteile und dekorative Teile

-

Medizintechnik & Elektromobilität: spezielle Gehäuse und Bauteile mit hohen Qualitätsanforderungen

Umweltaspekte und Recycling

Aluminium ist sehr gut recycelbar — Sekundäraluminium benötigt nur einen Bruchteil der Energie der Primärproduktion. Druckgussabfälle werden in der Regel eingeschmolzen und dem Kreislauf wieder zugeführt. Ökobilanzoptimierung umfasst:

-

Einsatz von recyceltem Aluminium (Sekundäraluminium)

-

Energieeffiziente Schmelzöfen

-

Emissionsarme Filter- und Abgasreinigungssysteme

Auswahl eines geeigneten Lieferanten

Wer einen Druckgießer auswählt, sollte auf folgende Kriterien achten:

-

Technische Ausstattung: Maschinenpark (Kaltkammer-Druckgießmaschinen, Vakuumanlagen), CNC-Bearbeitung, Oberflächenanlagen.

-

Erfahrung & Referenzen: Branchenkenntnis (Automotive, Elektronik) und Qualitätsnachweise.

-

Werkzeugbaukompetenz: Inhouse-Tooling verkürzt Zeit bis zur Serie.

-

Prüf- und Zertifizierungskapazitäten: Röntgen, CT, KMG, Materialanalytik.

-

Logistik & Lieferfähigkeit: Kanban, JIT, Exportkompetenz.

-

Nachhaltigkeit: Einsatz von Sekundäraluminium und Energiemanagement.

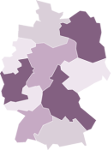

Regionale Schwerpunkte in Deutschland sind die Automobilzentren Stuttgart und Wolfsburg, aber auch der Maschinenbauhauptstandort Bayern und das Metallhandwerk im Ruhrgebiet bieten zahlreiche Spezialisten.

Zukunftstrends in der Aluminiumdruckguss-Technik

-

Vakuumdruckguss und verbesserte Entgasung reduzieren Porosität drastisch.

-

Hybridverfahren: Kombination mit zähplastischer Umformung (squeeze casting) zur Verbesserung der Dichte.

-

Optimierte Legierungen für höhere Festigkeiten bei geringem Gewicht.

-

Digitale Prozessüberwachung (IoT) für Predictive Maintenance und verbesserte Prozessstabilität.

-

Additive Fertigung als Werkzeug- und Kernproduktionsmethode zur Realisierung komplexer Kühlkanäle.

Aluminiumdruckguss ist ein effizientes, flexibles und wirtschaftliches Verfahren zur Herstellung hochpräziser und leichter Metallteile in großen Stückzahlen. Erfolg hängt von durchdachtem Design, geeigneter Legierungswahl, professionellem Werkzeugbau und stringenter Prozessführung ab. Wer frühzeitig mit erfahrenen Druckgießern zusammenarbeitet — idealerweise schon in der Konstruktionsphase — spart Zeit, Kosten und sichert eine reproduzierbare Serienqualität. Für Anwender in Deutschland bieten spezialisierte Lohnfertiger in Industriezentren wie Stuttgart, Wolfsburg, München und dem Ruhrgebiet umfassende Kompetenzen — vom Prototyp bis zur Serienlieferung.

Beim Aluminiumdruckguss handelt es sich um ein spezielles Druckgussverfahren. Für den Aluminiumdruckguss wird Aluminium in einen flüssigen oder teigigen Zustand versetzt. Der gewünschte Zustand des Aluminiums wird durch erhitzen erreicht. Wurde das Aluminium auf die gewünschte Temperatur erhitzt, kann es anschließend in einer Stahlform gepresst werden. Die jeweilige Stahlform wird in der Regel vorgewärmt, bevor das Aluminium hineingepresst wird.

Die Eigenschaften des Aluminiums können durch verschiedene Zusätze verändert werden. Aus diesem Grund wird für den Aluminiumdruckguss fast nie reines Aluminium verwendet. Durch die Zusätze im Aluminium sollen in den meisten Fällen die Festigkeitseigenschaften verbessert werden. Andere Zusätze werden dem Aluminium beigemengt, um den Gießvorgang zu erleichtern. In den meisten Fällen reicht es, die Zusätze nur in geringen Mengen dem Aluminium beizufügen. Werden dem Aluminium Zusätze beigefügt, so spricht man auch von Aluminium-Gusslegierungen. Die Zusätze werden häufig als Legierungselemente bezeichnet.

Um die Gießform vorzuwärmen, werden in der Regel spezielle Heizgeräte genutzt. Gasbrenner sollten für diesen Vorgang nicht verwendet werden, da die Formen durch die Flamme zu ungleichmäßig erhitzt würden.

Auf der Webplattform Firmen-Vergleich befinden sich diverse Spezialisten für den Aluminiumdruckguss, beispielsweise aus Einbeck, Geseke, Wadersloh, Essen, Meinerzhagen, Bad Bergzabern, Duisburg und Oberhausen. Die Experten für den Aluminiumdruckguss nutzen die Internetplattform, um ihre Druckgussprodukte zu präsentieren. Wenn Sie Ihre Druckgussprodukte ebenfalls im Internet umfangreich bewerben möchten, nehmen Sie doch einfach Kontakt mit uns auf.

Ähnliche Themenbereiche wie Aluminiumbearbeitung, Aluminiumgießereien und Aluminiumschweißen können über die bereitgestellten Links aufgesucht werden. Weitere interessante Informationen über den Einfluss der Legierungselemente in Aluminium-Gusslegierungen findet man beispielsweise auf diesen Webseiten.

Suchergebnisse

-

Suchbegriffe:

-

Am Rottland 14

Meinerzhagen

-

Kapeller Strasse 29

Bad Bergzabern

Suchbegriffe: -

-

Haberstraße 36

Velbert

-

Suchbegriffe:

-

Reichsstrasse 3

Nordstemmen

-

Industriestr. 1

Gemmingen